Processi

Nell’era della robotica digitale e avanzata, O.L.C.I. Engineering si distingue come pioniere nello sviluppo di soluzioni innovative.

Dall’ottimizzazione dei processi produttivi alla gestione remota degli impianti, i sistemi offerti da O.L.C.I. Engineering coprono un’ampia gamma di applicazioni.

I servizi e le tecnologie offerte si applicano a tutti i settori della General Industry, con particolare attenzione a:

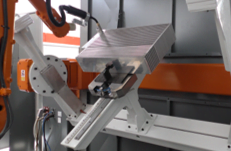

Asservimento delle macchine utensili

L’asservimento di transfer, di torni e di centri di lavoro offre vantaggi significativi all’industria, tra cui l’ottimizzazione dei tempi ciclo. Il robot, che può essere dotato di sistemi di presa singoli o multipli, può operare in configurazioni in cui alimenta più macchine contemporaneamente. Le modalità di alimentazione sono molteplici e personalizzabili:

- Alimentazione casuale con sistema di visione, ideale per una maggiore autonomia e versatilità (le certificazioni Gauss garantiscono l’inerzia dei particolari in caso di utilizzo di magneti).

- Semplici nastri di alimentazione, dotati di sistemi di visione per il riconoscimento delle posizioni.

- Sistemi di selezione automatici con riconoscimento visivo, per posizionamenti definiti o non definiti.

- Soluzioni pallettizzate per la produzione di serie medio-lunghe.

- Rotazione dei magazzini per una maggiore efficienza e organizzazione.

Assemblaggio con robot collaborativi

Nel campo dell’assemblaggio industriale, l’introduzione dei robot collaborativi rappresenta una rivoluzione. Queste celle robotizzate, progettate per lavorare in sinergia con l’uomo, sono caratterizzate da una combinazione di precisione, ripetibilità e sicurezza nei movimenti.

Grazie alle loro capacità, gli operatori possono concentrarsi sulle attività di controllo della qualità, garantendo prodotti finiti eccellenti. La collaborazione tra uomo e macchina non solo ottimizza i processi produttivi, ma alza anche gli standard qualitativi grazie a un perfetto equilibrio tra competenze tecniche e umane.

IMPIANTI speciali

O.L.C.I. Engineering non si ferma alle soluzioni standardizzate. Con una profonda conoscenza e un’attenzione particolare all’innovazione, l’azienda è specializzata nella progettazione e nella costruzione di linee robotizzate altamente complesse.

Questi sistemi speciali rispondono a esigenze specifiche e complesse, garantendo efficacia e precisione anche nelle applicazioni più avanzate e sofisticate:

- Assemblaggio

- Applicazioni della Plastica

- Applicazioni di Incollatura e Sigillatura

- Applicazioni del Vetro

- Saldatura ad arco

- Saldatura a punti

Con O.L.C.I. Engineering, la robotica raggiunge nuovi livelli di eccellenza.

Logistica e movimentazione del vetro

Progettiamo e implementiamo sistemi robotici avanzati per l’industria del vetro, ottimizzando le operazioni e garantendo precisione e sicurezza. Le nostre soluzioni includono:

- Depallettizzazione e caricamento della linea di taglio: robotizziamo il processo di depallettizzazione e di caricamento, assicurando una movimentazione agevole e accurata del vetro.

- Scarico della linea di taglio e pallettizzazione: garantiamo un’efficace movimentazione dopo il taglio, consentendo una pallettizzazione rapida e sicura del vetro.

- Asservimento delle macchine foratrici: integriamo robot avanzati per assistere le macchine di perforazione, garantendo precisione e ripetibilità.

- Asservimento delle macchine da taglio a getto d’acqua e gestione degli sfridi: i nostri robot movimentano il vetro tagliato con la tecnologia a getto d’acqua e gestiscono gli scarti in modo efficiente.

- Asservimento dei forni di curvatura: con i nostri sistemi robotizzati, il carico e lo scarico dei forni di piegatura avviene con precisione, salvaguardando l’integrità del materiale.

Con la nostra esperienza e competenza, innoviamo e ottimizziamo ogni fase della movimentazione del vetro.

Sistemi di pallettizzazione avanzati

Offriamo soluzioni di pallettizzazione all’avanguardia per garantire operazioni efficienti e precise.

- Pallettizzazione a fine linea: le nostre celle sono dotate di sistemi avanzati di movimentazione dei prodotti, realizzatori di imballaggi e dispositivi di marcatura dei pallet.

- Pallettizzazione di lingotti di alluminio: sistemi progettati per rispondere a esigenze di produzione elevate, queste celle possono gestire fino a 2400 pezzi all’ora.

Con la nostra tecnologia e la nostra esperienza, puntiamo a ottimizzare la produttività e l’efficienza delle operazioni di pallettizzazione.

Linea plastica

Le nostre soluzioni robotizzate sono progettate per gestire sia i processi di iniezione che di sbavatura dei componenti in plastica. Queste celle possono automatizzare lo scarico delle macchine eliminando le operazioni manuali.

Integriamo anche stazioni di raffreddamento, gestite direttamente dal robot, e offriamo opzioni per la pallettizzazione e l’imballaggio a fine linea, garantendo un flusso di produzione efficiente e continuo.

Saldatura

Progettiamo celle robotizzate specifiche per i processi di saldatura MIG/MAG e TIG, supportate da posizionatori standard e personalizzati in base alle esigenze del cliente, garantendo precisione ed efficienza.

Fonderia

O.L.C.I. Engineering mette a disposizione la sua consolidata esperienza nelle più diverse aree legate al settore della fonderia, ritagliandosi un posto di rilievo nella lavorazione dell’acciaio, dell’alluminio, della ghisa, della pressofusione e della colata a gravità, oltre che in molte altre soluzioni, come la sbavatura e la rettifica.

Acciaio

La sbavatura dei getti in acciaio può essere suddivisa in due diverse soluzioni:

1. Con getti manipolati da robot per pesi fino a 200 kg e lavorazioni su macchine stazionarie, con la possibilità di diversi sistemi di alimentazione:

- Casuale con l’aiuto del sistema di visione;

- Getti pallettizzati con magazzini rotanti;

- Con nastri senza riferimenti, con l’aiuto del sistema di visione.

Le unità di sbavatura vengono compensate e retroazionate. La velocità di passata viene gestita in base alla quantità di bava presente sul getto. L’usura delle mole è gestita dal sistema di lettura laser.

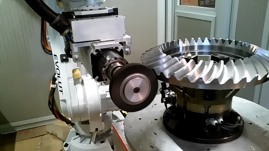

2. Con mandrino manipolato da robot e getto bloccato su posizionatore motorizzato per pesi superiori a 200 kg. Il mandrino consente di cambiare rapidamente gli utensili, riducendo i tempi di fermo macchina. Il deposito utensili offre la massima flessibilità e disponibilità di utensili diversi. L’usura delle mole è gestita dal sistema di lettura laser. Il rapporto di produttività di una cella di sbavatura robotizzata rispetto ad una manuale è di 4 a 1.

Il software di programmazione 3D consente di mettere a punto la cella in 15 minuti invece delle solite 8 ore. Ciò comporta una drastica riduzione dei tempi di inattività della cella, ottenendo una maggiore flessibilità produttiva e riuscendo a gestire lotti minimi più piccoli. La simulazione virtuale consente di conoscere i tempi del ciclo di produzione di un getto prima che questo venga messo in produzione.

È possibile realizzare impianti chiavi in mano con cabine insonorizzate dotate di sistema di aspirazione.

Alluminio

Taglio, sbavatura, rettifica e satinatura dell’alluminio.

La cella può gestire pezzi fino a 120/150 kg nel caso di particolari movimentati dal polso del robot e senza limiti di peso nel caso di particolari posizionati sul banco. Il rapporto di produttività di una cella robotizzata rispetto ad una gestita da operatore è di 4 a 1. La cella può essere alimentata in modo casuale con l’aiuto del sistema di visione, pallettizzata con magazzini rotanti, magazzini a nastro. Sistemi retroazionati e servoassistiti per la compensazione dei gripper. La cella consente di cambiare rapidamente gli utensili, riducendo i tempi di fermo macchina. I depositi utensili, nel caso di mandrini manipolati dal robot, offrono la massima flessibilità e disponibilità di utensili diversi.

Il software di programmazione 3D consente di mettere a punto la cella in 15 minuti invece delle solite 8 ore. Ciò comporta una drastica riduzione dei tempi di inattività della cella, ottenendo una maggiore flessibilità produttiva e riuscendo a lavorare lotti minimi più piccoli. Grazie al software di simulazione virtuale, è possibile conoscere i tempi del ciclo di produzione.

È possibile realizzare impianti chiavi in mano con cabine insonorizzate dotate di sistema di aspirazione.

ghisa

Taglio e sbavatura

La cella può gestire pezzi fino a 120/150 kg nel caso di particolari al polso robot e senza limiti di peso nel caso di particolari appoggiati sul banco. Il rapporto di produttività di una cella robotizzata rispetto ad una gestita da operatore è di 4 a 1. La cella può essere alimentata in modo casuale con l’aiuto del sistema di visione, pallettizzata con magazzini rotanti, magazzini a nastro. Sistemi retroazionati e servoassistiti per la compensazione dei gripper. La cella consente di cambiare rapidamente gli utensili, riducendo i tempi di inattività.

Il software di programmazione 3D consente di mettere a punto la cella in 15 minuti invece delle solite 8 ore. Ciò comporta una drastica riduzione dei tempi di inattività della cella, ottenendo una maggiore flessibilità produttiva e riuscendo a lavorare lotti minimi più piccoli. Grazie al software di simulazione virtuale, è possibile conoscere i tempi del ciclo di produzione.

È possibile realizzare impianti chiavi in mano con cabine insonorizzate dotate di sistema di aspirazione.

Ramolaggio

Inserimento di anime con pesi elevati, maggiore ripetibilità e precisione di inserimento delle anime con riduzione degli scarti e delle inclusioni sui getti, possibilità di alimentazione anime prelevandole da pallet o su trasportatori senza riferimenti grazie al riconoscimento della posizione e dell’orientamento in fase di prelievo con il sistema di visione di O.L.C.I. Engineering.

Colata a gravità

Gli impianti di colata a gravità presentano le seguenti caratteristiche:

- Prelievo di metallo liquido da forni a crogiolo con determinazione del metallo mediante termocoppie o prelievo da forni autolivellanti.

- Alimentazione fino a 4 conchigliatrici e 2 forni di alimentazione dei metalli.

- Possibilità di versare in stampi con o senza avantazza fino a 4 cavità.

- Utilizzo del settimo asse esterno per la movimentazione della tazza, interamente progettato da O.L.C.I. Engineering.

- Peso massimo del metallo: circa 100 kg.

Tipo di cella:

- Con conchiglie installate a terra, fisse o basculanti.

- Con conchiglie posizionate su tavole rotanti multidivisione.

- Con forno a bacino autolivellante.

- Con doppio forno a crogiolo.

PRESSOFUSIONE

Gli impianti di pressofusione presentano le seguenti caratteristiche:

- Riduzione drastica dei tempi di scarico delle macchine. La cella può essere progettata in modo da garantire la lubrificazione dello stampo con l’uso di un robot aggiuntivo.

- In caso di anomalie, il software di riposizionamento automatico consente di spostare il robot in posizione di fuori ingombro mediante un pulsante.

- È possibile realizzare studi personalizzati per la sbavatura del pezzo direttamente all’uscita della pressa, risparmiando così il passaggio di un operatore ed eliminando i magazzini di stoccaggio intermedi.

Altri impieghi

Celle robotizzate per il rivestimento di anime a cera persa

- Peso massimo manipolabile del grappolo (stampo): 200Kg

- Possibilità di gestire diversi tipi di materiali e serbatoi di collante a seconda del processo di rivestimento.

Il supervisore della linea gestisce il riconoscimento del grappolo (stampo) presente sulla linea, il numero di rivestimenti e il tipo di materiale assegnato, nonché il tempo di essiccazione dei vari strati. Il grappolo completato viene scaricato automaticamente dalla linea di rivestimento per le operazioni successive.

Stampaggio a caldo

Il robot può manipolare particolari che raggiungono temperature fino a 1100°C e, se necessario, può essere dotato di sistemi di presa raffreddati a liquido. Speciali sistemi di copertura climatizzati proteggono il robot dall’irradiazione del calore dal particolare manipolato. Nel caso in cui i particolari alimentati dal forno di riscaldo non abbiano una posizione riferita e ripetitiva, il loro riconoscimento avviene tramite telecamere e sistemi di visione.

A seconda del tempo ciclo e della perdita di temperatura del particolare, il robot può alimentare più di una pressa. I particolari stampati possono essere posizionati su speciali magazzini di raffreddamento e conformatura prima di essere scaricati nei cassoni.

Verniciatura anime

Possibilità di movimentazione di più anime con sistemi di presa multigripper: gripper rotanti che facilitano la sgocciolatura dopo l’immersione nel prodotto di rivestimento.